Systemy produkcji materiałów sypkich wymagają dokładnej kontroli składu ziarnowego produkowanych cząstek w celu zachowania odpowiednich parametrów jakościowych. Dotyczy to wszelkiego rodzaju systemów mielenia lub separacji aerodynamicznej oraz innych procesów technologicznych, gdzie produkowany materiał ma zmienny skład ziarnowy.

Dr Jacek Kołacz

Zwykle kontrola składu ziarnowego odbywa się metoda „off-line”, w której mała próbka z procesu pobierana jest do analizy w warunkach laboratoryjnych. Firma Comex wprowadziła na rynek system wielokanałowej analizy ciągłej „on-line”, gdzie możliwe jest monitorowanie kilku punktów pomiarowych.

Zasada działania

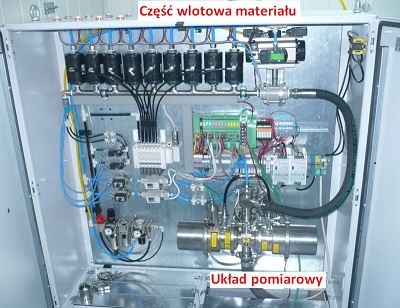

Opiera się ona na zastosowaniu laserowego czujnika dyfrakcyjnego współpracującego z układem próbkującym badany materiał. RYS. 1 przedstawia układ pomiarowy CMA-9, który umożliwia pomiar próbek materiału z dziewięciu niezależnych punktów. W górnej części urządzenia znajduje się układ zaworów regulujących dopływ materiałów sypkich do układu pomiarowego. Materiał ten jest przesyłany pneumatycznie z punktu poboru próbki do urządzenia CMA. Pobór materiału odbywa się poprzez specjalnie skonstruowany układ próbkujący, pozwalający na pobranie reprezentatywnej porcji materiału i przesłanie jej na odległość do 10 m w układzie standardowym. Przesyłanie na większą odległość jest również możliwe, ale wymaga zastosowania odrębnych systemów poboru próbki, gdzie materiał można przesłać nawet na odległość kilkuset metrów. Materiał po dostarczeniu do systemu pomiarowego CMA zostaje przekierowany do laserowego czujnika dyfrakcyjnego firmy Malvern, w którym mierzony jest jego skład ziarnowy. Pomiar odbywa się z częstotliwością trzech cykli na sekundę, a następnie wynik jest uśredniany wg wymagań operatora. Po odpowiednim czasie pomiaru próbki system CMA zamyka dopływ badanych cząstek i następuje neutralizacja resztek materiału z ostatniego pomiaru. Po tym okresie system CMA pobiera materiał z następnego kanału pomiarowego. Operator systemu CMA ma możliwość niezależnego zaprogramowania czasu pomiaru każdego kanału, czasu uśredniania danych, czasu neutralizacji resztek materiału (zanieczyszczeń) pomiędzy pomiarami, a także częstotliwości próbkowania danego kanału w zależności od jego stopnia ważności w czasie kontroli procesu.

RYS 1 System pomiarowy CMA-9

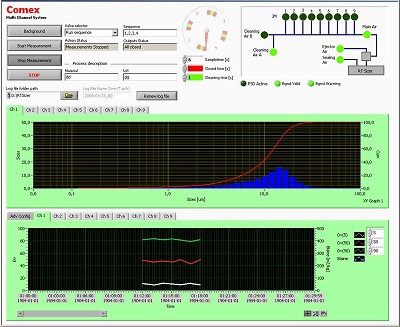

System CMA dostarcza danych o rozmiarze ziaren, dla każdego mierzonego kanału niezależnie. RYS. 2 przedstawia typowy ekran kontrolny systemu. W górnej części ekranu znajdują się przyciski kontrolne do odpowiednich nastaw całego systemu – czasu pomiaru, czasu neutralizacji, kolejności kanałów, miejsca zapisu danych na dysku itd. W górnym prawym rogu znajduje się układ wizualizacji, gdzie widoczne jest, w jakim stadium pomiaru układ się znajduje. Dodatkowo umiejscowiony jest wskaźnik w formie zegara, którego wskazówka pokazuje obecnie mierzony kanał lub sekwencje przerw lub neutralizacji. Dolna część ekranu to prezentacja wyników pomiaru w formie krzywej składu ziarnowego lub krzywych tendencji zmian określonego parametru, np. D50, D97 czy D100 itp. Tutaj można zdefiniować granice zmian poszczególnych parametrów i połączyć z układem alarmowym w celu ostrzeżenia o wahaniach jakości materiału. Ponadto układ ten można połączyć z systemem regulacji urządzeń produkujących materiał – takich jak młyny lub klasyfikatory – aby w momencie pomiaru dokonać korekty nastaw tych urządzeń w celu powrotu do zadanych parametrów materiału.

RYS 2 Zdjęcie ekranu systemu pomiarowego CMA-9

Możliwe zastosowania

System pomiarowy CMA można zastosować do wszelakich pomiarów nie tylko w warunkach laboratoryjnych, w pracach badawczych, ale przede wszystkim w warunkach przemysłowych. Firma Comex dostarczyła wiele takich urządzeń do kompleksowej kontroli procesu przy jednoczesnej produkcji kilku rodzajów materiałów. W jednym z takich procesów system CMA-9 dokonuje pomiaru składu ziarnowego pięciu gotowych produktów, które kontrolowane są tuż przez cyklem pakowania. W ten sposób producent gwarantuje jakość wytwarzanego materiału. Pozostałe kanały pomiarowe przeznaczone są do wcześniejszej fazy produkcji, gdzie wyjście z młyna strumieniowego jest bezpośrednio kontrolowane i korygowane w celach optymalizacji całego procesu produkcji. Dodatkowo nadzorowany jest proces sprawności klasyfikatorów aerodynamicznych, w których kontrolowane są obie frakcje wyjściowe (drobna i gruba) i prowadzona jest optymalizacja nastawień klasyfikatora (przypływów powietrza, prędkości wirnika) w celu uzyskania zadanego stopnia klasyfikacji. Zastosowanie systemu pomiarowego CMA umożliwiło w tym wypadku całkowitą kontrolę jakości wytwarzanych materiałów oraz zwiększyło produktywność niektórych elementów układu produkcyjnego. W rezultacie możliwe było osiągnięcie parametrów końcowych niektórych produktów, które to parametry były nieosiągalne w tradycyjnym układzie (bez zastosowania systemu CMA). Poza tym poprzez ciągły zapis mierzonych wielkości na dysku komputera, możliwe było odtworzenie parametrów produkcji „w tył” dla sprawdzenia jakości materiałów w przypadku optymalizacji procesu lub np. reklamacji klienta. Więcej informacji na temat systemu CMA znajduje się na stronie producenta: www.comex-group.com.

Autor jest prezesem zarządu firmy Comex Polska Sp. z o.o. w Krakowie