Elektryczność statyczna jest jednym z najczęstszych źródeł zapłonu palnych i wybuchowych mieszanin występujących w zakładach przemysłowych. W klasyfikacji tego typu zagrożeń zajmuje ona 3*. miejsce, tuż za iskrą mechaniczną oraz wyładowaniem jarzeniowym.

Aby zobrazować powagę zagrożenia, w tabeli 1. przedstawiono wartości minimalnych energii zapłonu MIE (minimum ignition energy) wybranych substancji stosowanych w procesach technologicznych.

Dane te zestawiono w tabeli 2. z wartościami energii wyładowania elektrostatycznego dla sytuacji powszechnie występujących w zakładach produkcyjnych. W przypadku gdy wartość MIE substancji znajduje się poniżej energii wyładowania podczas przeskoku iskry elektrostatycznej, a stężenie substancji palnej (proszki, pyły, gazy, pary palnych cieczy) w powietrzu znajduje się w zakresie

dolnej i górnej granicy wybuchowości, istnieje wysokie prawdopodobieństwo zapłonu, które może prowadzić do wybuchu.

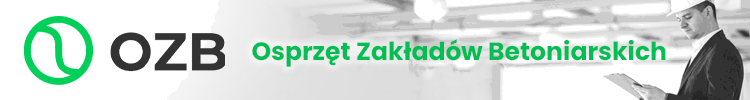

Stały monitoring uziemienia elektrostatycznego złożonej instalacji procesowej |

Z powyższych danych wynika, iż opary wielu palnych cieczy posiadają wartości MIE znacznie poniżej 1 mJ. Do ich zapłonu, w wyniku przeskoku iskry, może dojść w czasie tak typowej czynności, jak np.

przelewanie cieczy z metalowej beczki do wiadra, czy też kontakt człowieka ze stalowym elementem instalacji. W przypadku proszków wartości MIE są większe, ale i tak poniżej wartości energii iskry elektrostatycznej, powstałej podczas wykonywania wielu powszechnie występujących operacji (np. napełnianie lub opróżnianie autocystern).

IDENTYFIKACJA PROCESÓW/OPERACJI ZAGROŻONYCH WYBUCHEM

W przemyśle każdego dnia przeprowadza się tysiące operacji, w których dochodzi do kontaktu różnego rodzaju materiałów, np. cząstki transportowanego proszku w układzie transportu pneumatycznego

nieustannie wchodzą w chwilowy kontakt ze ściankami rurociągu. Proces ten prowadzi do elektryzowania się zarówno produktu, jak i odizolowanego od ziemi rurociągu.

Czynnikiem uniemożliwiającym odprowadzenie ładunków może być np. farba, rdza, warstwy brudu i/lub uszczelki. W takich przypadkach powstające ładunki elektrostatyczne mogą osiągnąć bardzo wysoką wartość, nawet ponad 30 kV. W zależności od wartości oporu biernego danego elementu może to oznaczać bardzo duże ilości energii zdolnej do wyładowania, która jest o wiele większa niż minimalna

energia zapłonu (MIE) otaczającej palnej i wybuchowej atmosfery.

W tabeli 3. przedstawiono przykłady typowych operacji jednostkowych, które ze względu na swój charakter są szczególnie narażone na powstanie iskry elektrostatycznej o energii dostatecznie wysokiej,

by w konsekwencji spowodować zapłon substancji palnych.

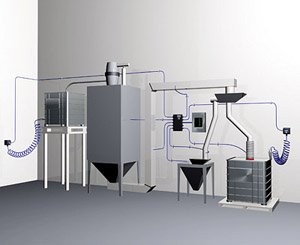

Prawidłowy sposób uziemienia stanowiska rozlewania substancji palnych |

Należy jednak pamiętać, że w celu identyfikacji i weryfikacji zagrożeń, jakie niesie za sobą m.in. elektryczność statyczna, niezbędne jest przeprowadzenie szczegółowej „analizy ryzyka". Ma to na celu zlokalizowanie obszarów zagrożonych wybuchem oraz wskazanie działań prowadzących do zminimalizowania tych zagrożeń. Wykonanie „analizy ryzyka" jest wymagane polskim i europejskim prawem (dyrektywa Atex 137), a jej wykonanie powinno być przeprowadzone przez osoby/firmy specjalizujące się w tej dziedzinie.

TECHNIKI MINIMALIZUJĄCE ZAGROŻENIE ZAPŁONEM W WYNIKU

PRZESKOKU ISKRY ELEKTROSTATYCZNEJ

Problemy związane z izolowanymi przewodnikami, czyli elementami instalacji procesowych, które chwilowo lub w sposób ciągły są odizolowane od ziemi, można rozwiązać poprzez ich skuteczne

uziemienie i łączenie.

Pojęcie „uziemienie" oznacza łączenie elementu przewodzącego do znanego „punktu uziemiającego", poprzez mocny kabel przewodzący prąd, prowadzące do wyzerowania ładunku tego elementu. Natomiast operacja łączenia sąsiadujących ze sobą elementów przewodzących prąd ma na celu wyrównania ich potencjałów. Tak połączone elementy muszą być również uziemione w określonym

punkcie, aby zagwarantować, że cały układ będzie miał zerowy ładunek. W przypadku nieruchomych elementów instalacji, takich jak rurociągi, zbiorniki itp., jest to stosunkowo proste do wykonania. Znacznie trudniej wykonać to zadanie w przypadku ruchomych elementów instalacji, takich jak np. młyny, aparaty do powlekania, zbiorniki IBC, zbiorniki przewoźne na półprodukty, cysterny samochodowe i kolejowe.

W tych przypadkach należy użyć specjalnie zaprojektowanych, tymczasowych urządzeń uziemiających i łączących (elementy uziemiające i łączące, które nie są na stałe przymocowane do urządzenia).Należy ponadto stosować procedury postępowania, które gwarantują, że urządzenia te będą uziemione przed ich uruchomieniem. Zapobiegnie to akumulowaniu się na nich ładunków elektrostatycznych.

System kontroli uziemienia cysterny wraz z blokadą procesu rozładunku/załadunku cystern |

Pracownicy powinni natomiast zostać wyposażeni w antystatyczne obuwie i rękawice, które zagwarantują ciągłość i stałość ich „uziemienia". Dostępne są ponadto urządzenia testujące, czy obuwie spełnia odpowiednie standardy (np. standardy EN345 lub Cenelec 50404). Podczas projektowania stanowiska pracy należy także pamiętać, aby podłoga miała odpowiednią przewodność, ponieważ antystatyczne obuwie nie będzie spełniało swojej funkcji, gdy pracownik będzie chodził po izolującej podłodze lub izolującym pokryciu podłogi. W przypadku gdy składniki atmosfery stwarzającej zagrożenie zapłonem i wybuchem mają bardzo niską wartość MIE, pracownicy będą musieli nosić również antystatyczne ubranie.

W sytuacjach, gdy zależy nam na zapewnieniu jeszcze większego poziomu bezpieczeństwa, należy rozważyć zastosowanie układów monitorujących, nie tylko ostrzegających operatora sygnałami

wizualnymi o zagrożeniu, ale wyposażonych w kontakty włączające odpowiednie blokady, które można połączyć z pompami, zaworami, alarmami lub systemami sterującymi. Oznacza to, że nie będzie możliwe rozpoczęcie danego procesu, dopóki obiekt przewodzący prąd nie zostanie bezpiecznie

uziemiony. Jeśli podczas pracy instalacji ten stan zmieni się (np. zacisk zostanie przypadkowo zdjęty lub zerwany), system uziemienia i monitoringu automatycznie włączy blokadę i zatrzyma proces. Systemy

tego typu są zazwyczaj zasilane z sieci elektrycznej i posiadają atestowane bezpieczne obwody, które ograniczają do minimum energię używaną do monitorowania.

Systemy monitorujące uziemienie i systemy blokujące są zazwyczaj używane w tych środowiskach,

gdzie zapewnienie bezpieczeństwa jest szczególnie ważne, np. podczas operacji załadunku czy rozładunku cystern i zbiorników IBC, podczas procesów mieszania, suszenia w złożu fluidalnym

i innych. W praktyce wszędzie tam, gdzie występuje wysokie ryzyko akumulacji ładunków elektrostatycznych w obecności atmosfery zdolnej do zapłonu i wybuchu oraz charakteryzującej się bardzo niską wartością minimalnej energii zapłonu MIE - por. tabela 1. Zaciski weryfikujące uziemienie elektrostatyczne oraz odpowiednie systemy blokad wspomagają pracę operatorów. Zapewniają bowiem dodatkową kontrolę procesu produkcyjnego i tym samym poprawę stanu bezpieczeństwa w firmie.

Możliwe jest także zastosowanie samotestujących się zacisków uziemiających, które kontrolują również stan kabla prowadzącego do punktu uziemienia i sygnalizują jego nieprawidłowe działanie w przypadkach, gdy kabel zostanie poluzowany lub uszkodzony.

Zbigniew Wolff, Sebastian Gruszka

Tessa Wolff i Synowie SJ