W artykule omówiono wybrane zastosowania urządzeń transportu pneumatycznego w procesach technologicznych opartych na dynamicznym mieszaniu materiałów sypkich z cieczami lub wprowadzaniu strumienia materiał sypki-gaz nośny do gazowych przestrzeni roboczych. Podano również schematy stanowisk, opisy technologiczne oraz parametry niektórych materiałów sypkich.

Zalety transportu pneumatycznego powodują, że jest on stosowany coraz szerzej do bezpośredniej realizacji wielu procesów technologicznych [1]. Cechą charakterystyczną instalacji transportu

pneumatycznego, realizujących omawiane procesy, jest brak urządzeń odbiorczych (filtrujących) strukturalnie związanych z konwencjonalnymi liniami przemieszczania materiałów sypkich. Materiał sypki w przedstawionych procesach na wylocie instalacji wprowadzany jest do cieczy lub gazowej przestrzeni roboczej. Przyjmując za podstawę klasyfikacji ośrodek, do którego wdmuchiwany jest materiał sypki, możemy wprowadzić następujący podział technologii na:

1) Wdmuchiwanie materiałów sypkich do cieczy (wdmuchiwanie proszków do ciekłego metalu, wprowadzenie flokulantów w oczyszczalniach ścieków, zagęszczanie cieczy w technologiach

górniczych, wprowadzanie pigmentów i wypełniaczy do disolverów w przemyśle farb i lakierów, a materiałów sypkich do reaktorów inżynierii chemicznej).

2) Wdmuchiwanie materiałów sypkich do gazowej przestrzeni roboczej (wdmuchiwanie rozdrobnionych materiałów do żeliwiaków i wielkich pieców, opylanie wyrobisk górniczych, wdmuchiwanie

sorbentów i mieszanin popiołowych w instalacjach odsiarczania spalin, recyrkulacja popiołów do palenisk, wprowadzanie materiałów do reaktorów instalacji recyklingu, wdmuchiwanie paliw - np.

biomasy - do kotłów, czyszczenie strumieniowe i inne).

Zastosowanie drobnoziarnistych materiałów powoduje powstanie dużej powierzchni kontaktu cząstek z ośrodkiem, do którego są wprowadzane, a w konsekwencji uzyskanie dużych szybkości reakcji. Przy wprowadzaniu cząstek do ośrodków ciekłych dodatkowo proces jest intensyfikowany wzajemnym ruchem cząstek i cieczy, wymuszonym strumieniem transportującym, co powoduje zwiększenie szybkości reakcji fizykochemicznych.

Niektóre z przedstawionych aplikacji przemysłowych są wynikiem współpracy Katedry Odlewnictwa Politechniki Śląskiej i Kooperacji POLKO z Mikołowa. Poniżej omówiono zastosowania metody

wdmuchiwania proszków do ośrodków ciekłych i gazowych w odlewnictwie oraz metalurgii.

1. Wdmuchiwanie materiałów sypkich do cieczy

Jak już wcześniej wspomniano, technologia wprowadzania materiałów sypkich do cieczy pozwala na znaczną intensyfikację prowadzonych procesów. Umożliwia również wprowadzanie materiałów

do ośrodków ciekłych, które są trujące lub toksyczne. Może to również być ciekły metal, który ma wysoką temperaturę. Hermetyzacja i automatyzacja układów transportowych powoduje, że są one bardzo

często stosowane w takich ekstremalnych przypadkach.

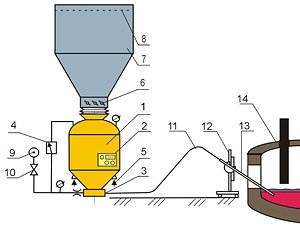

Rys. 1. Schemat stanowiska do nawęglania kąpieli metalowej w piecu elektrycznym łukowym: 1 – zbiornik ciśnieniowy, 2 – tablica sterownicza, 3 – komora mieszania, 4 – reduktor, 5 – waga tensometryczna, 6 – zasuwa szczelinowa, 7 – zbiornik magazynowy, 8 – sito, 9 – źródło zasilania sprężonym powietrzem, 10 – zawór odcinający, 11 – przewód transportowy, 12 – manipulator lancy |

1.1. Nawęglanie ciekłego metalu

Jednym z problemów przy wytopie żeliwa w piecach elektrycznych łukowych jest uzyskanie odpowiedniej zawartości węgla w ciekłym metalu. Jest to istotne zagadnienie w wielu nowoczesnych odlewniach, które ograniczyły lub zrezygnowały z udziału surówki w materiałach wsadowych, zastępując ją tańszym złomem stalowym.

Wynikający stąd niedobór węgla próbuje się korygować metodami tradycyjnymi (dodawanie nawęglacza do wsadu lub późniejsze uzupełnianie w końcowym etapie wytopu przez narzucanie na powierzchnię).

Są to jednak metody czasochłonne i mało efektywne, wydłużające czas wytopu. Skuteczniejszym rozwiązaniem jest metoda pneumatycznego wprowadzania nawęglacza do ciekłego metalu [2].

Głównym elementem stanowisk do realizacji procesu nawęglania jest zbiornik ciśnieniowy 1 (rys. 1.) o pojemności 0,25-1,0 m3 (zależnej od wielkości pieca) [3, 4]. W górnej części zbiornik ten ma zamknięcie

dzwonowe, natomiast w części dolnej - komorę mieszania 3. Zbiornik ciśnieniowy 1 wyposażony jest w zawór odpowietrzający, umożliwiający dekompresję zbiornika po zakończeniu każdego cyklu pracy. Ciśnienie powietrza doprowadzanego do zbiornika nad materiał transportowany regulowane jest reduktorem 4. Zasilanie lub odcięcie dopływu powietrza umożliwia zawór główny 10. Wszystkie zawory mogą być uruchamiane z tablicy sterującej 2 zbiornika lub z pulpitu znajdującego się w sterowni pieca. Zbiornik posadowiony jest na wadze tensometrycznej 5, której wskazania są wyświetlane na tablicy sterującej 2.

Nawęglacz jest przemieszczany przewodem transportowym 11 zakończonym lancą 13 wprowadzaną do pieca łukowego 14 i zanurzoną w ciekłym metalu. Lancę można umieścić na manipulatorze 12, umożliwiającym jej automatyczne wprowadzanie do ciekłego metalu. Ułatwia to obsługę, zapewniając jednocześnie bezpieczeństwo oraz gwarantując większą powtarzalność procesu.

Nad urządzeniem może znajdować się zbiornik magazynowy 7 materiału nawęglającego o pojemności zapewniającej dobowe lub zmianowe zużycie nawęglacza. W górnej części zbiornika powinno być umieszczone sito 8, eliminujące nadziarno i zanieczyszczenia znajdujące się w nawęglaczu. Dolną część zbiornika 7 stanowi zasuwa 6 (szczelinowa lub obrotowa), napędzana siłownikiem pneumatycznym. Pomiędzy zasuwą 6 a podajnikiem komorowym 1 konieczny jest montaż kompensatora eliminującego oddziaływanie zbiornika magazynowego na układ ważący.

W części zasilania układu sprężonym powietrzem montowany jest filtr, który eliminuje zanieczyszczenia wodne i olejowe. Materiał nawęglający dostarczany jest przez producentów najczęściej w big-bagach o pojemności 1 m3. Jako materiały nawęglające stosuje się grafit syntetyczny, grafit naturalny, antracyt kalcynowany i koks naftowy kalcynowany. Dobry nawęglacz powinien charakteryzować się dużą zawartością węgla (> 95% C), niską zawartością popiołu, małą zawartością siarki (< 0,3% S), zwłaszcza

dla żeliwa sferoidalnego i części lotnych (< 1%), a jego wilgotność nie powinna przekraczać wartości 0,9%.

1.2. Odsiarczanie i odfosforowanie stali

W procesach stalowniczych operacje rafi nacji i końcowej obróbki metalurgicznej odbywają się w kadziach. Jest to obróbka pozapiecowa, pozwalająca na ograniczenie roli pieca wyłącznie do prowadzenia głównych zabiegów na ciekłym stopie, co znacznie skraca czas wytopu i umożliwia zwiększenie wydajności pieca. Obniżenie zawartości siarki i fosforu jest istotnym zagadnieniem w produkcji stali. Pozwala ono na równoczesny wzrost własności mechanicznych wytwarzanych

stali, jak również na regulację kształtu i charakteru wtrąceń niemetalicznych [5]. Znane są również zastosowania metody odsiarczania i odfosforowania w piecach elektrycznych łukowych. Zarówno w jednym, jak i w drugim przypadku uzyskuje się zmniejszenie zawartości siarki i fosforu poniżej 0,005%.

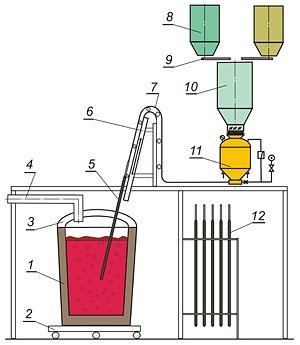

Rys. 2. Układ urządzeń do prowadzenia procesu odsiarczania w kadzi: 1 – kadź, 2 – wóz do przewożenia kadzi, 3 – pokrywa, 4 – rura odciągu gazów, 5 – lanca, 6 – urządzenie do wprowadzania lancy, 7 – przewód transportowy, 8 – zbiorniki reagentów, 9 – dozowniki śrubowe lub wibracyjne, 10 – zbiornik do mieszania i naważania, 11 – podajnik komorowy, 12 – wymienne lance [6] |

Schemat stanowiska do prowadzenia procesu odsiarczania w kadzi przedstawiono na rys. 2. Po spuście metalu z pieca do kadzi jest on transportowany na wozie 2 do stacji wdmuchiwania. Następnie kadź przykrywana jest pokrywą 3 z rurą odciągową 4. Po przykryciu kadzi opuszczana i wprowadzana jest do kąpieli metalowej lanca 5 za pomocą układu mechanicznego 6. Materiały sproszkowane dostarczane są w pojemnikach transportowych do zbiorników reagentów 8, które w odpowiednich proporcjach przenośnikami dozującymi 9 są wsypywane do zbiornika 10, a tam ważone i wstępnie mieszane. Po przesypaniu do podajnika komorowego 11 są przemieszczane przewodami transportowymi 7 do lancy 5 zanurzonej w ciekłym metalu. Obok znajduje się stojak z wymiennymi lancami 12, ułatwiający ich szybką wymianę w trakcie realizacji procesu.

Stanowisko to umożliwia wprowadzanie reagentów i dodatków stopowych. Do odsiarczania stosuje się: CaO, CaO+Al, CaO+CaF +Al, CaC2+CaCO3 i miszmetal, a do odfosforowania mieszaninę

CaO+CaF2+F2O3. W kadzi mogą być również prowadzone procesy odtleniania (CaSi, CaSiBa, CaSiMg), usuwania azotu (FeZr, SiZr) i wprowadzania dodatków stopowych (FeSi75, węgla, Ni, Mo), w których najczęściej gazem nośnym jest argon.

1.3. Spienianie żużla i wdmuchiwanie pyłów piecowych

Metoda ta polega na wprowadzeniu sproszkowanego koksiku, węgla lub grafitu w strudze powietrza, niekiedy z dodatkowym doprowadzeniem tlenu. Wykorzystywana jest tu chemiczna zasada zwiększenia objętości fazy gazowej w fazie ciekłej, a więc produktów reakcji tlenu i węgla, pozostających na granicy międzyfazowej metal-żużel. Strumień dwufazowy wprowadzany jest na granicę styku żużla z ciekłym metalem.

Ekonomiczna eksploatacja pieca łukowego w czasie roztapiania stali wymaga pracy przy możliwie największych napięciach transformatora i najmniejszych napięciach prądu na elektrodach, czyli na tzw. „długich łukach". Praca w tych warunkach wpływa niekorzystnie na obciążenie cieplne wymurówki pieca, powodując wzrost zużycia materiałów ogniotrwałych. Rozwiązaniem tego problemu jest ukrycie łuków

elektrycznych pod warstwą żużla, której wysokość można zwiększyć poprzez jego sztuczne spienienie. Zyskuje się ciepło z reakcji chemicznej, co chroni elektrody przed utlenianiem bocznym oraz obniża ich zużycie. Dodatkową zaletą tego procesu jest redukcja FeO z żużla i przechodzenie Fe do ciekłego metalu [7]. Zużycie materiału węglowego wynosi do 5 kg na 1 Mg ciekłego metalu.

Coraz częściej pneumatyczny sposób przemieszczania materiałów sypkich wykorzystywany jest również dla utylizacji szkodliwych odpadów. Każdy proces metalurgiczny prowadzony w piecu dowolnego rodzaju generuje duże ilości pyłów, które zawierają znaczne ilości pierwiastków możliwych do odzyskania

w procesie powtórnego przetopu. Materiałem takim są pyły stalownicze pochodzące z suchego odpylania gazów odlotowych, zawierające szkodliwe związki Zn, Pb oraz znaczne ilości związków

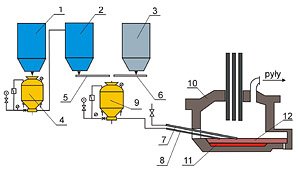

Fe (30÷55%). Na rys. 3. przedstawiono schematycznie układ urządzeń wykonanych w Kooperacji POLKO, wykorzystywanych dla realizacji procesu spieniania żużla i wprowadzenia do ciekłego

metalu pyłu z odpylania pieca łukowego. Badania mające na celu określenie parametrów transportowych tych pyłów przeprowadzono w Katedrze Odlewnictwa Politechniki Śląskiej.

Pył z odpylania pieców łukowych, oddzielony od spalin, jest gromadzony w zbiorniku magazynowym 1, skąd pneumatycznie za pomocą podajnika komorowego transportu pneumatycznego wysokociśnieniowego 4 podawany jest do zbiornika pośredniego 2. Podajnik komorowy 4 może mieć układ sterowania dostosowany do pracy automatycznej lub ze sterowaniem ręcznym. Podstawowym

elementem układu automatycznego sterowania są sterowniki PLC wraz z modułami wyjść cyfrowych oraz wejść analogowych.

Ze zbiornika pośredniego pyłu 2 i zbiornika węgla 3 materiały podawane są dozownikami śrubowymi 5 i 6 do podajnika komorowego (dozownika) 9 w określonych proporcjach. Namiarowanie składników mieszaniny (pył stalowniczy i rozdrobniony węgiel o ziarnistości 0÷4 mm) dokonywane jest metodą ważenia podajnika 9 wagą tensometryczną. Mieszanie składników celem uzyskania wymaganej jednorodności mieszaniny przebiega w komorze podajnika, co umożliwia porowata przegroda oddzielająca komorę mieszania od zbiornika podajnika. W procesie mieszania wykorzystywane

są właściwości fluidalne składników. Porowata przegroda umożliwiająca upłynnienie (fluidyzację) mieszaniny w znaczący sposób przyczynia się do jej równomiernego wprowadzania

do rurociągu transportowego.

Rys. 3. Schemat stanowiska do wdmuchiwania węgla i pyłów do pieca elektrycznego łukowego: 1 – zbiornik magazynowy pyłu, 2 – zbiornik pośredni pyłu, 3 – zbiornik węgla, 4 – podajnik komorowy, 5, 6 – dozowniki śrubowe, 7 – lanca do wdmuchiwania tlenu, 8 – lanca do wprowadzania sproszkowanych materiałów, 9 – podajnik komorowy mieszaniny węgla i pyłu, 10 – piec elektryczny łukowy, 11 – ciekły metal, 12 – żużel |

Gwarancją prawidłowego przebiegu procesu technologicznego jest równomierny i stabilny przepływ

strumienia dwufazowego w rurociągu. Parametry zasilania układu sprężonym powietrzem oraz zadane wartości masy poszczególnych składników ustalane są z pulpitu operatora obsługi pieca.

1.4. Modelowanie fizyczne procesu wdmuchiwania cząstek do cieczy

Obserwacja strumienia dwufazowego, wprowadzanego do kąpieli metalowej, jest w wielu przypadkach niemożliwa. Możliwość bezpośredniej obserwacji ogranicza wysoka temperatura ciekłego metalu.

Dlatego prowadzone są badania modelowania fizycznego, które w pewnym stopniu pozwalają na wyjaśnienie zjawisk zachodzących w procesach wdmuchiwania proszków. Doświadczenia na

modelach muszą być prowadzone zgodnie z wymogami teorii podobieństwa, w przeciwnym przypadku uzyskane wyniki nie mogą być przenoszone na instalacje przemysłowe i dotyczą w takim przypadku

wyłącznie warunków panujących podczas badań.

Spotyka się różne metody określania warunków podobieństwa, tj. związków pomiędzy skalami wielkości fizycznych opisujących badane zjawisko. Wszystkie oparte są w zasadzie na analizie wymiarowej. Najogólniejszy sposób postępowania stosuje się w przypadku, gdy nie jest znany model matematyczny zjawiska ani nawet kierunki działania zmian poszczególnych wielkości fizycznych, a istnieje tylko

hipoteza, że badane zjawisko stanowi funkcję określonych wielkości fizycznych. Musi to być doświadczalnie zweryfikowane. Ten sposób postępowania określany jest jako metoda analizy wymiarowej.

Obserwując strumień gazu lub mieszaniny gazu z proszkiem wprowadzanym do kąpieli metalowej, prawie wszyscy autorzy wyróżnili dwa stany przepływu: barbotaż i przepływ strumieniowy.

Pierwszy jest charakterystyczny dla małych wartości natężenia przepływu materiału i prędkości wylotowej z lancy. Transport masy odbywa się jedynie na powierzchni pęcherzy, które ulegają deformacji

i rozpadowi dopiero pod samą powierzchnią ciekłego ośrodka, do którego są wprowadzane. Drugi stan jest charakterystyczny dla dużych natężeń przepływu materiału i prędkości wylotowych z lancy.

Deformacja i rozpad dużych pęcherzy występuje już na wylocie z lancy, przez co zwiększa się powierzchnia reakcji cieczy z wprowadzanym materiałem stałym. Jest to przypadek znacznie korzystniejszy od barbotażu i należy dążyć do osiągnięcia u wylotu z lancy parametrów

zapewniających przepływ strumieniowy. Trudność wynika z braku wyraźnej granicy rozdziału tych dwóch rodzajów stanu i dlatego istnieje wiele teorii dotyczących wartości tych parametrów oraz ich powiązania z różnymi liczbami kryterialnymi.

Celem modelowania fizycznego bywa również określenie powierzchni strumienia dwufazowego wprowadzonego do cieczy, będącej obszarem intensywnej wymiany masy między nawęglaczem

a kąpielą metalową, oraz zasięgu przenikania strumienia. Istotą tych badań jest wskazanie, jakie parametry i w jakim stopniu wpływają na kształt oraz rozmiary obszaru strumienia w ośrodku

ciekłym. Modelowanie fizyczne procesu wdmuchiwania proszków do ciekłego metalu pozwala na wnikliwą i dokładną obserwację zjawisk towarzyszących temu procesowi oraz umożliwia rejestrację

obrazów strumienia dwufazowego.

Na rys. 4. przedstawiono obrazy wdmuchiwania samego powietrza do ośrodka ciekłego przy różnej prędkości, natomiast na rys. 5 - wdmuchiwanie strumienia dwufazowego. Zasięg strumienia jednofazowego powiększa się ze wzrostem natężenia przepływu gazu. Jest on jednak kilkakrotnie mniejszy niż w przypadku wdmuchiwania strumienia dwufazowego dla tych samych parametrów pneumatycznego przemieszczania. Strumień dwufazowy ma bowiem znacznie większą energię, głównie kinetyczną. Wprowadzanie takiego strumienia znacznie zmniejsza niekorzystne

zjawiska na powierzchni cieczy (rozprysk).

Analizując wyniki badań modelowych, prowadzonych dla cząstek o różnej ziarnistości i gęstości, można stwierdzić, że większy zasięg strumienia uzyskuje się przy wprowadzaniu drobnych cząstek.

Może wynikać to z faktu, iż mniejsze cząstki mają większą prędkość u wylotu z lancy, a z kolei opór ośrodka ciekłego dla tych cząstek jest mniejszy. To korzystne z punktu widzenia prowadzonego

procesu, gdyż mniejsze cząstki zapewniają większą powierzchnię rozwinięcia wdmuchiwanego proszku, przy tej samej ogólnej objętości cząstek wdmuchiwanych do ośrodka ciekłego. Drobnoziarniste

proszki o małej gęstości mogą stwarzać jednak problemy przy pneumatycznym przemieszczaniu, gdyż mają tendencję do zawieszania się w podajnikach komorowych i nierównomiernego

zsypywania się.

2. Wdmuchiwanie materiałów sypkich do gazowej przestrzeni roboczej

Zastosowanie wdmuchiwania materiałów sypkich do gazowej przestrzeni roboczej jest bardzo szerokie. Poniżej przedstawiono tylko aplikacje odlewnicze i metalurgiczne, ale znacznie większe wykorzystanie tego typu układów występuje w kotłach fluidalnych. Zostanie to zapewne omówione w przyszłości przy analizie zastosowań transportu pneumatycznego w energetyce.

2.1. Wdmuchiwanie mielonego węgla i pyłów do żeliwiaka

W procesie żeliwiakowym koks stanowi nośnik energii do topienia wsadu oraz materiał do nawęglania żeliwa. Wzrost zapotrzebowania na stopy o wyższej zawartości węgla wymusił konieczność

nawęglania ciekłego metalu również w żeliwiaku. Najczęściej wykorzystuje się do tego pneumatyczne wprowadzanie materiałów nawęglających (antracyt, grafit syntetyczny, miał koksowy) przez lance umieszczone w dyszach żeliwiaka (rys. 6.). Metoda wdmuchiwania węgla w połączeniu z dmuchem tlenowym pozwala na zwiększenie wydajności żeliwiaka i obniżenie kosztów produkcji.

Kolejne zagadnienie to wdmuchiwanie pyłów wychwytywanych w procesie topienia w żeliwiaku [8,9]. Pył jest jednym z głównych odpadów w procesie żeliwiakowym. Wielkość emisji pyłów zależy od typu żeliwiaka i najczęściej wynosi 8-10 kg/Mg ciekłego żeliwa. Pyły te, podobnie jak w przypadku pieców elektrycznych łukowych, zawierają znaczne ilości związków Fe (do 60%) oraz związków Zn (do 20%). Stanowią więc źródło surowców, które można powtórnie wykorzystać. Istnieją jednak pewne ograniczenia. Zbyt duża ilość pyłu podawana do żeliwiaka może powodować obniżanie temperatury ciekłego metalu. Stąd konieczność prawidłowego doboru parametrów transportowych urządzeń dozujących. Do żeliwiaka można również wprowadzać dodatki stopowe, takie jak FeSi75, SiC, CaC2, CaO.

Przedstawione na rys. 6. stanowisko umożliwia wdmuchiwanie różnych materiałów do żeliwiaka. Wokół żeliwiaka 1 znajduje się skrzynia powietrzna 2 do rozprowadzania powietrza dmuchu do dysz 3 pieca (ich ilość zależna jest od średnicy pieca i wynosi od 4 do 12). W dolnej części żeliwiaka znajduje się otwór spustowy 4 ciekłego metalu, a w górnej okno wsadowe 6. Pyły z gazami odlotowymi wychwytywane są w czerpni gazów 5 i po przejściu przez rekuperator (urządzenie pozwalające na odzysk zawartego w nich ciepła) i filtr, składowane są w zbiorniku 9.

W zbiorniku 8 przy wykorzystaniu zjawiska fluidyzacji następuje mieszanie odpowiedniej ilości pyłów ze zbiornika 9 oraz FeSi i CaO, transportowanych z dozownika 10. Mieszanina tych materiałów przesypywana jest do podajnika komorowego 7, a stąd poprzez przewody transportowe i lance umieszczone w dyszach żeliwiaka wprowadzana jest do pieca. Przykładem zastosowania jest układ wprowadzania odpowiedniego materiału sypkiego do żeliwiaka zrealizowany przez Kooperację POLKO dla warunków odlewni KDŽ - Králův Dvůr oraz odlewni żeliwa Kralovské Železárny w Krnovie [10].

2.2. Wdmuchiwanie węgla i tworzyw sztucznych do wielkiego pieca

Wielki piec jest to piec szybowy do wytopu surówki z rudy żelaza. Do niego od góry przez gardziel podaje się zmieszaną w odpowiednich proporcjach rudę żelaza, koks i topniki. Koks pełni przede wszystkim

rolę paliwa. W wielu nowoczesnych hutach zastosowano instalacje do wdmuchiwania pyłu węglowego do dysz wielkiego pieca. Węgiel jest tutaj przede wszystkim paliwem. Wdmuchiwanie odbywa się jednocześnie do kilkunastu dysz wielkiego pieca (co druga dysza) przez odpowiednio skonstruowane palniki.

Maksymalna ilość wprowadzonego węgla może stanowić ok. 40% paliwa dostarczonego do pieca (pozostałe 60% tradycyjnie dodawanego koksu). Proporcje te wynikają z zapewnienia prawidłowej pracy pieca. Uzyskuje się w ten sposób znaczne korzyści finansowe, mimo dużych nakładów ponoszonych na

wybudowanie instalacji transportu pneumatycznego (od kilku do kilkunastu podajników komorowych), urządzeń do mielenia i składowania węgla.

Kolejne zastosowanie to możliwość wdmuchiwania i utylizacji tworzyw sztucznych w wielkim piecu [11]. Podstawowy skład chemiczny tworzyw sztucznych i dla porównania węgla oraz koksu przedstawiono w tabeli 1. Tworzywa sztuczne zawierają bardzo duże ilości węgla i mają wyższe ciepło spalania od koksu (z wyjątkiem polichlorku winylu). Stanowią więc wysokokaloryczne źródło energii i są jednocześnie utylizowane (w środowisku czas ich rozkładu wynosi kilkaset lat). Przed procesem wdmuchiwania muszą być posegregowane i rozdrobnione, możliwe do przemieszczania w rurociągach transportowych.

Najczęściej granulacja tworzyw wynosi 1-4 mm. Na podstawie wielu badań stwierdzono, że można

wdmuchiwać bez zakłócenia pracy pieca maksymalnie 140 kg tworzyw sztucznych (polietylenu lub polistyrenu) na 1 Mg surówki. W przypadku polichlorku winylu wytwarza się chlorowodór. Układy odpylania pieca muszą być wyposażone w urządzenia umożliwiające ograniczenie emisji tego gazu. Maksymalna ilość wdmuchiwanego polichlorku winylu wynosi 50 kg na 1 Mg surówki. W przypadku wdmuchiwania tworzyw sztucznych zmniejsza się ilość wdmuchiwanego do pieca węgla, pozostawiając udział koksu na poziomie 60% dostarczanego paliwa. Przy wdmuchiwaniu tworzyw sztucznych może następować wzrost temperatury w obszarze dysz. Należy wtedy okresowo zmniejszać ilość wdmuchiwanego tlenu i dodatkowo wprowadzać azot, aż do momentu obniżenia temperatury.

3. Podsumowanie

Przedstawione przykłady pokazują, jak liczne są zastosowania transportu pneumatycznego tylko w obszarze wdmuchiwania rozdrobnionych materiałów do ośrodków ciekłych i gazowych. Bardzo duża

grupa tego typu urządzeń występuje w energetyce i przemyśle chemicznym. W artykule przedstawiono także zagadnienia modelowania fizycznego procesów zachodzących w tego typu urządzeniach.

Należy również podkreślić, że coraz częściej w tego typu zastosowaniach do analizy zjawisk zachodzących w poszczególnych urządzeniach wykorzystywane są symulacje komputerowe. Pozwalają

one na lepszy dobór parametrów pneumatycznego przemieszczania w aspekcie uzyskiwanych wskaźników technologicznych.