Zagrożenie wybuchem - kiedy i dlaczego?

Zagrożenie wybuchem występuje wszędzie tam, gdzie poddajemy obróbce procesowej, magazynujemy bądź transportujemy materiały palne. W przypadku instalacji odpylających możemy mówić o sytuacji, w której transportowane są pyły w strumieniu powietrza lub w pewnych sytuacjach także mieszaniny pyłów z palnymi gazami czy oparami.

Do wystąpienia wybuchu nie wystarczy „paliwo" w postaci palnych składników i powietrze. Jednocześnie musi wystąpić więcej czynników. Przedstawia się je na tzw. pięciokącie wybuchowości.

Z przedstawionego obok schematu wynika, że wybuch wystąpi, jeśli jednocześnie w zamkniętej przestrzeni znajdzie się zdyspergowany pył palny wraz z czynnikiem utleniającym (tutaj - tlenem z powietrza) w odpowiednich zakresach stężeń oraz źródło zapłonu o odpowiednio wysokiej energii. Wyeliminowanie jednego z czynników powoduje brak możliwości powstania wybuchu.

Większość układów odpylania projektowana jest w taki sposób, że stężenie pyłów w kanałach odciągowych jest mniejsze od tzw. dolnej granicy wybuchowości (czyli najniższego stężenia pyłu w powietrzu, przy którym może nastąpić wybuch mieszaniny pyłowo-powietrznej. Drugim parametrem jest górna granica wybuchowości, gdzie mówimy o stężeniu maksymalnym). Zupełnie inaczej przedstawia się sytuacja wewnątrz filtra. W czasie czyszczenia wkładów filtracyjnych osiągane są stężenia znajdujące się pomiędzy dolną a górną granicą wybuchowości, co w praktyce oznacza, że obłok pyłu jest „wymieszany" w odpowiednich proporcjach z tlenem z powietrza. W instalacjach odpylających bardzo trudne lub praktycznie niemożliwe jest całkowite wyeliminowanie źródeł zapłonu. Pochodzą one głównie z instalacji procesowej w postaci iskier mechanicznych, żarzących się cząstek produktu, wyładowań elektrostatycznych, czy też wynikają z błędu lub zaniedbania ludzkiego. Co więcej, układy odpylające stanowią zamkniętą objętość ,wystarczająco dużą do zaistnienia i rozprzestrzenienia się wybuchu. Biorąc pod uwagę charakter i warunki pracy filtrów, należy stwierdzić, że są one obarczone stosunkowo wysokim ryzykiem wystąpienia ewentualnego zapłonu i wybuchu.

JAK CZĘSTO DOCHODZI DO WYBUCHU W INSTALACJACH ODPYLAJĄCYCH?

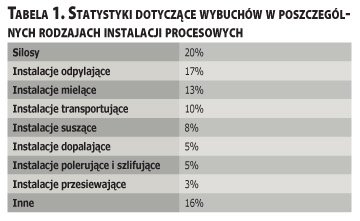

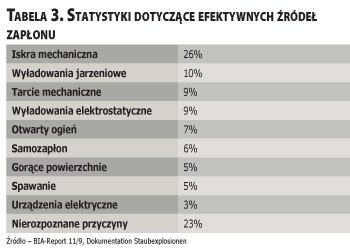

Statystyki pokazują, że spośród wszystkich aparatów procesowych do 17% wybuchów w przemyśle dochodzi właśnie w układach odpylających. Na tle innych typowych urządzeń przemysłowych instalacje odpylające zajmują drugie miejsce, a całość przedstawia się jak w tabelach 1-3.

Ostatnia pozycja w tabeli 3. - „Nierozpoznane przyczyny" - skłania do refleksji. Około jednej czwartej wszystkich wybuchów było spowodowanych przez źródło, którego nie dało się jednoznacznie określić. Może to świadczyć, że nie zawsze jesteśmy w stanie skutecznie zidentyfikować i wyeliminować wszystkie źródła zapłonu.

CO ZROBIĆ, BY ZMINIMALIZOWAĆ SKUTKI WYBUCHU?

Współczesna myśl techniczna stosuje w praktyce trzy sposoby zabezpieczenia aparatów procesowych przed skutkami wybuchu:

1. tłumienie wybuchu (wykrywanie i tłumienie wybuchu w jego wstępnej fazie),

2. odciążenie wybuchu (odprowadzenie ciśnienia i płomienia poza aparat, z zastosowaniem paneli odciążających o zadanym ciśnieniu otwarcia),

3. odsprzęganie wybuchu (uniemożliwienie przeniesienia go pomiędzy aparatami),

4. projektowanie aparatów odpornych na maksymalne ciśnienie wybuchu, typowo 10 barów.

Bez względu na wybrany sposób ochrony samego aparatu należy bezwzględnie pamiętać o całym ciągu technologicznym. Charakter wybuchu powoduje, że występuje rzeczywiste niebezpieczeństwo przeniesienia się jego fali pomiędzy poszczególnymi urządzeniami. Wybuch, który zostanie przeniesiony do sąsiedniego aparatu, charakteryzuje się innymi parametrami początkowymi. Najczęściej są one nieznane, co powoduje, że nie jest w takich przypadkach możliwe skuteczne chronienie aparatu, do którego przeniesiona została fala uderzeniowa wybuchu. Nie wystarczy zatem jedynie zabezpieczenie poszczególnych aparatów w ciągu technologicznym, niezbędne jest również odsprzęganie ich od siebie przed możliwością przebicia się wybuchu. Do tego celu wykorzystywane są wymienione poniżej certyfikowane systemy odsprzęgające:

1. bariera proszkowa HRD (element systemu tłumienia wybuchu),

2. zawór zaciskany (wewnętrzny element zamyka światło rurociągu),

3. klapa zwrotna (unoszona w czasie normalnej pracy płyta jest zamykana pod wpływem powracającej fali ciśnienia wybuchu),

4. szybko zamykająca się zasuwa (szybko działająca zasuwa nożowa),

5. zawór Ventex (rodzaj zaworu zwrotnego),

6. zawór dozujący „dozownik celkowy" (stosowane na wysypach grawitacyjnych),

7. ciśnieniowa śluza komorowa (dwie przepustnice motylkowe połączone odcinkiem rurociągu).

Zarówno dla urządzeń odsprzęgających, jak i pozostałych zabezpieczeń przeciwwybuchowych wymagane są certyfikaty WE badania typu. Badanie typu potwierdza, że dane urządzenie może być stosowane jako zabezpieczenie zgodnie z dyrektywą 94/9/EC (ATEX 95) oraz określa zakres parametrów, dla jakich można stosować dane rozwiązanie. Dobierając zabezpieczenia, należy zawsze mieć na uwadze granice ich zastosowania. Często spotykanym błędem jest dobieranie odsprzęgania i zabezpieczenia przeciwwybuchowego tylko na podstawie certyfikatu ATEX, umożliwiającego użycie danego rozwiązania do pracy w strefach zagrożenia wybuchem.

KTÓRE ROZWIĄZANIE JEST DLA MNIE?

Niestety, nie istnieje jedna uniwersalna odpowiedź na to pytanie. Każde dostępne rozwiązanie niesie ze sobą pewne ograniczenia dotyczące obszarów zastosowań. Dobór właściwego rozwiązania zależy od wielu czynników. Należy się skupić nie tylko na chronionym aparacie, lecz również na całej instalacji, a także na hali produkcyjnej oraz bezpośrednim jej otoczeniu. Zebranie informacji na temat usytuowania odpylacza względem innych aparatów, budynków oraz tras komunikacyjnych pozwoli Państwu uzyskać odpowiedź na pytanie, który system zabezpieczający powinien zostać zastosowany.

Odciążanie wybuchu za pomocą paneli odciążających wymaga wytyczania stref ograniczonego dostępu. Przyczyną tego jest wyprowadzenie ciśnienia, płomienia, produktu zarówno spalonego, jak i niespalonego do otoczenia. Wybuch powinien być odciążany do wolnej przestrzeni, gdzie nie ma zagrożenia dla ludzi, pojazdów, budynków i elementów instalacji procesowej.

Zabezpieczenia tego typu nie można stosować w pomieszczeniach zamkniętych, tj. nie wolno odciążać wybuchu do wnętrza hali produkcyjnej. Dozwolone jest stosowanie kanałów odprowadzających, jeśli aparat znajduje się blisko ścian lub dachu budynku. Jednakże możliwość stosowania kanałów jest ograniczona, a ich długość powinna być jak najmniejsza.

W halach można stosować tzw. odciążanie bezpłomieniowe, którego zadaniem jest odprowadzenie ciśnienia poza odpylacz, zatrzymanie płomienia i produktu w jego wnętrzu. Realizowane jest to za pomocą zabudowy na panelu odciążającym pewnego rodzaju wymiennika ciepła. Wymiennik ten składa się z wielu zwiniętych warstw siatek stalowych, które odbierają ciepło płomienia i powstrzymują w swojej strukturze pył, jednocześnie umożliwiając rozprężenie ciśnienia.

Zdecydowanie najbardziej uniwersalnym sposobem zabezpieczenia jest tłumienie wybuchu. Układ ten może być stosowany zarówno na zewnątrz, jak i wewnątrz pomieszczeń. Nie jest konieczne wytyczanie obszarów ochronnych. Układ może być również stosowany, kiedy mamy do czynienia z toksycznymi materiałami lub produktami spalania, co jest niedopuszczalne w przypadku odciążenia. Odległości aparatów od budynków, pracującego personelu, a także od innych aparatów nie mają znaczenia. Do wykrycia wybuchu wykorzystywane są czujniki ciśnienia. W zależności od dostawcy rozwiązania są to czujniki dynamiczne lub statyczne. Pierwsze mierzą zmiany ciśnienia w przedziałach czasowych, przez co nie są wrażliwe na procesowe fluktuacje ciśnienia, podczas gdy drugie, starszego typu, działają przy zadanej wartości ciśnienia. Stosuje się również czujniki optyczne pracujące w paśmie podczerwieni, których zadaniem jest kontrola wnętrza aparatu czy rurociągu na obecność płomienia bądź iskier. Czujniki przekazują sygnał do centrali sterującej z informacją o zainicjowaniu wybuchu. Centrala uruchamia odpowiednie butle HRD, wprowadzając do wnętrza aparatu proszek tłumiący. Jego zadaniem jest zgaszenie narastającej kuli płomienia, a przez to niedopuszczenie do wzrostu ciśnienia wybuchu do katastrofalnego poziomu.

Jak widać, wybór odpowiedniej metody ochrony wymaga za każdym razem poznania instalacji i warunków jej pracy. Zarówno dostawca systemów zabezpieczających, jak i użytkownik zabezpieczonej instalacji ponoszą odpowiedzialność za jej bezpieczną eksploatację. Zastosowanie nieodpowiedniego zabezpieczenia może być katastrofalne w skutkach. Z tego też względu oraz biorąc pod uwagę dużą różnorodność zastosowań, każdy projekt powinien być rozpatrywany indywidualnie, a zabezpieczenia dobierane z uwzględnieniem istotnych aspektów technicznych, technologicznych i cenowych.